Clasificación de PLC de Siemens

Jun 08, 2023

Los controladores programables son generados por las necesidades de la producción moderna, y la clasificación de los controladores programables también debe satisfacer las necesidades de la producción moderna.

En términos generales, los controladores programables se pueden clasificar desde tres perspectivas. Una es clasificar según la escala de control de los controladores programables, la segunda es clasificar según el nivel de rendimiento de los controladores programables y la tercera es clasificar según las características estructurales de los controladores programables.

Escala de control plegable

Se puede dividir en máquinas mainframe, de tamaño mediano y de tamaño pequeño.

Mini computadora: los puntos de control de una mini computadora generalmente están dentro de los 256 puntos, adecuados para el control de una sola máquina o el control de un sistema pequeño.

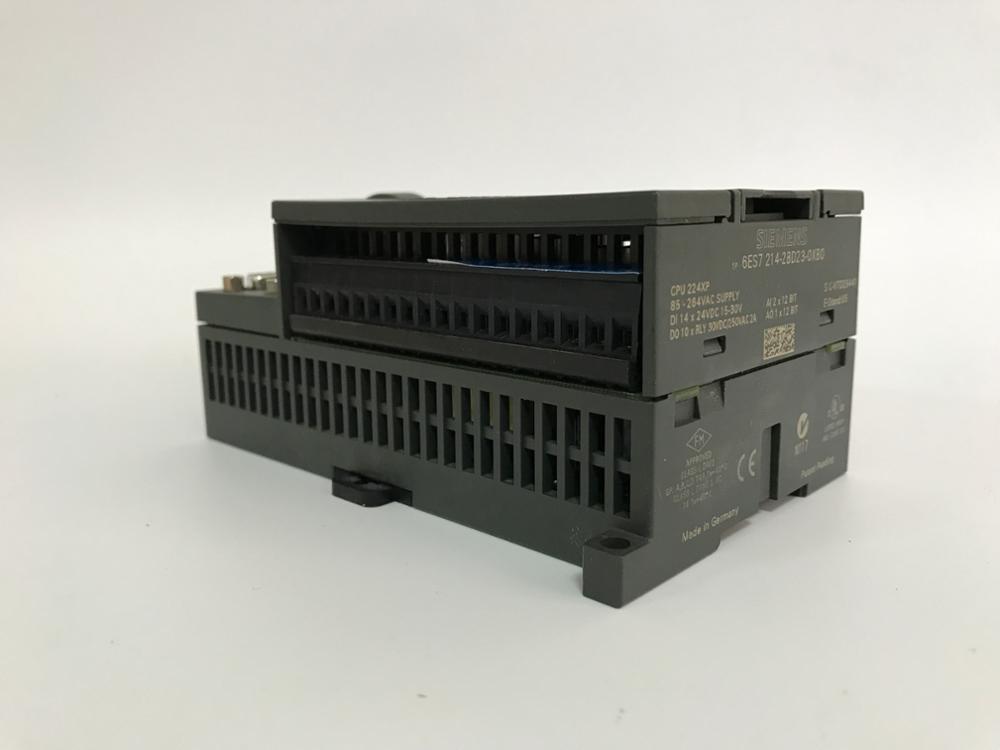

Las mini máquinas Siemens tienen S7-200: velocidad de procesamiento de 0,8 ~ 1,2 ms; Memoria 2k; 248 puntos digitales; Cantidad analógica 35 canales.

Máquina de tamaño mediano: los puntos de control de una máquina de tamaño mediano generalmente no superan los 2048 puntos, que se pueden usar para el control directo del equipo y el monitoreo de múltiples controladores programables de nivel inferior. Es adecuado para sistemas de control medianos o grandes.

Las máquinas medianas de Siemens tienen S7-300: velocidad de procesamiento de 0,8~1,2 ms; Memoria 2k; 1024 puntos digitales; Cantidad analógica 128 canales; Red PROFIBUS; Ethernet industrial; IPM.

Mainframe: el punto de control de un mainframe es generalmente mayor a 2048 puntos, que no solo pueden completar operaciones aritméticas complejas sino también realizar operaciones matriciales complejas. No solo se puede usar para el control directo de dispositivos, sino también para monitorear múltiples controladores programables de nivel inferior.

Los mainframes de Siemens tienen S7-1500 y S7-400: velocidad de procesamiento de 0,3 ms/1k palabras;

Memoria 512k; punto de E/S 12672;

Rendimiento del control de plegado

Se puede dividir en máquinas de gama alta, máquinas de gama media y máquinas de gama baja.

máquina de gama baja

Este tipo de controlador programable tiene funciones de control básicas y poder de cómputo general. La velocidad de trabajo es relativamente baja y la cantidad de módulos de entrada y salida que se pueden transportar es relativamente pequeña.

Por ejemplo, el S7-200 producido por SIEMENS en Alemania pertenece a esta categoría.

máquina de gama media

Este tipo de controlador programable tiene fuertes funciones de control y poder de cómputo. No solo puede completar operaciones lógicas generales, sino también funciones trigonométricas más complejas, exponentes y operaciones PID. La velocidad de trabajo es relativamente rápida, y la cantidad de módulos de entrada y salida que se pueden transportar también es bastante grande, y también hay muchos tipos de módulos de entrada y salida.

Por ejemplo, el S7-300 producido por SIEMENS en Alemania pertenece a esta categoría.

máquina de gama alta

Este tipo de controlador programable tiene potentes funciones de control y potencia informática. No solo puede realizar operaciones lógicas, operaciones de funciones trigonométricas, operaciones exponenciales y operaciones PID, sino también operaciones complejas de matrices. La velocidad de trabajo es muy rápida y hay una gran cantidad de módulos de entrada y salida que se pueden transportar. Los tipos de módulos de entrada y salida también son muy completos. Este tipo de controlador programable puede completar tareas de control a gran escala. Generalmente se utiliza como estación principal en redes.

Por ejemplo, el S7-400 producido por SIEMENS en Alemania pertenece a esta categoría.

Estructura plegable

Integral

El controlador programable integrado integra la fuente de alimentación, la CPU, la memoria y el sistema de E/S en una unidad, que se denomina unidad básica. Una unidad básica es un PLC completo.

Cuando los puntos de control no cumplen los requisitos, se puede volver a conectar una unidad de expansión. Las características de la estructura integrada son muy compactas, de tamaño pequeño, de bajo costo y de fácil instalación.

Conjunto

Un controlador programable modular divide los diversos componentes de un sistema PLC en varios módulos según sus funciones, como el módulo de la CPU, el módulo de entrada, el módulo de salida, el módulo de potencia, etc. Las funciones de cada módulo son relativamente simples, pero los tipos de módulos son cada vez más ricos. Por ejemplo, algunos controladores programables, además de los módulos de E/S básicos, también tienen algunos módulos funcionales especiales, como el módulo de detección de temperatura, el módulo de detección de posición, el módulo de control PID, el módulo de comunicación, etc. La característica de un PLC modular es que la CPU, la entrada y la salida son todos módulos independientes. Tamaño de módulo unificado, instalación ordenada, selección libre de puntos de E/S, instalación conveniente, depuración, expansión y mantenimiento.

tipo apilado

La estructura apilada combina las ventajas de un tamaño compacto, pequeño y fácil instalación de la estructura general, así como la instalación flexible y ordenada de los puntos de E/S en la estructura combinada. También se compone de combinaciones de varias unidades. Su característica es que la CPU es una unidad básica independiente (compuesta por la CPU y ciertos puntos de E/S), y los demás módulos de E/S son unidades de expansión. Durante la instalación, no haynecesidad de un sustrato, solo se utilizan cables para la conexión entre unidades, y cada unidad se puede apilar una por una. Permita que el sistema logre una configuración flexible y un tamaño compacto.

Introducción detallada

1. SIMATIC S7-200 PLC S7-200 PLC es un PLC miniaturizado que es adecuado para detección automática, monitoreo y control en varias industrias y ocasiones. Las potentes funciones del PLC S7-200 le permiten lograr funciones de control complejas, ya sea que se ejecute solo o conectado a una red. El PLC S7-200 puede proporcionar 4 modelos básicos diferentes y 8 tipos de CPU para elegir.

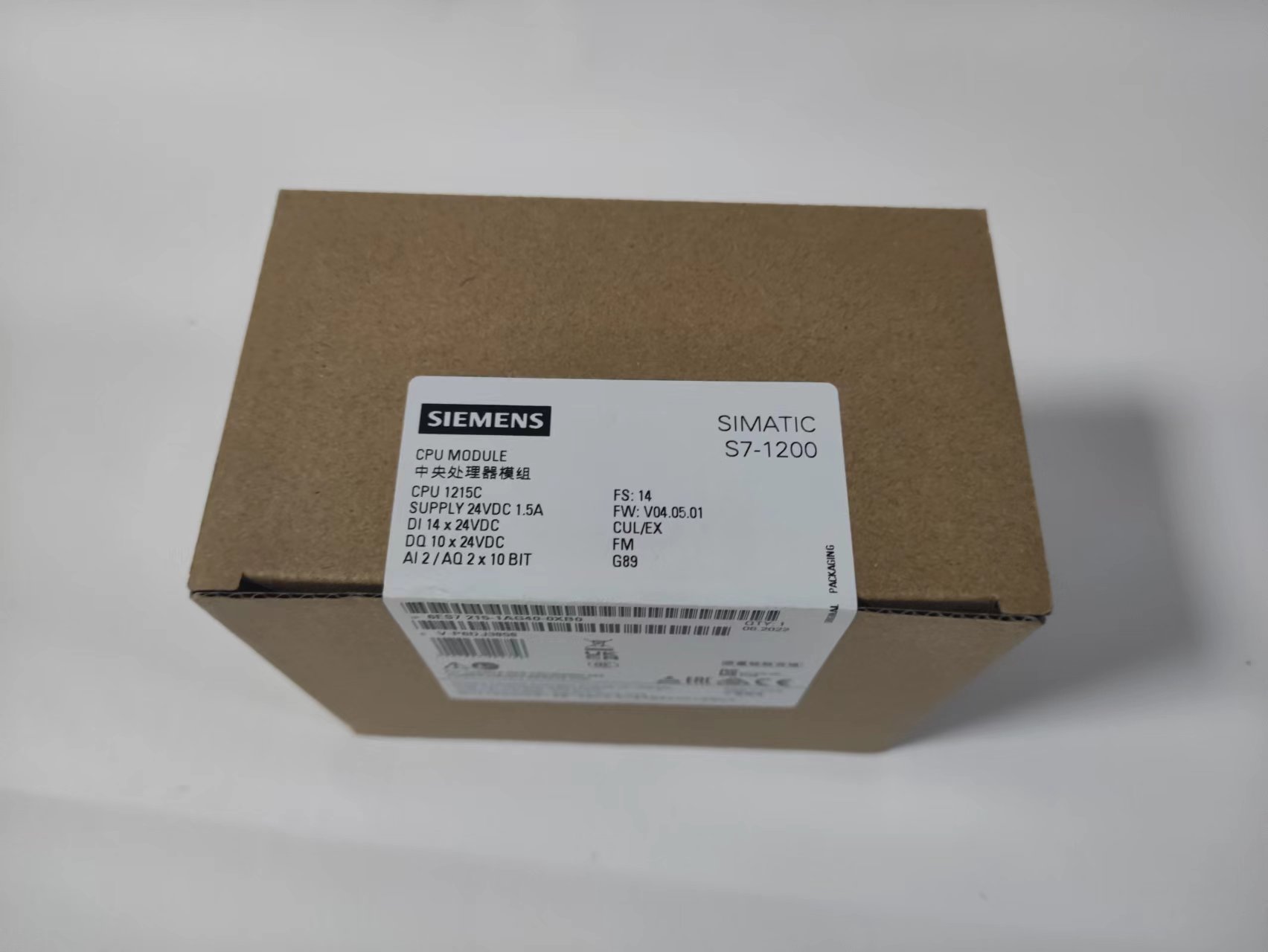

2. SIMATIC S7-300 PLC S7-300 es un pequeño sistema PLC modular que puede cumplir con los requisitos de rendimiento medio para las aplicaciones. varios individuos

Los módulos se pueden combinar ampliamente para formar sistemas con diferentes requisitos. En comparación con el PLC S7-200, el PLC S7-300 adopta una estructura modular y tiene una velocidad de operación de comando de alta velocidad (0,6 ~ 0,1 μ s); La aritmética de aritmética de punto flotante puede realizar operaciones aritméticas más complejas de manera efectiva; Una herramienta de software con una interfaz de usuario estándar que permite a los usuarios asignar fácilmente parámetros a todos los módulos; Los convenientes servicios de interfaz hombre-máquina se han integrado en el sistema operativo S7-300, lo que reduce en gran medida los requisitos de programación para el diálogo hombre-máquina. La SIMATIC Human Machine Interface (HMI) obtiene datos del S7-300, que los transmite a una frecuencia de actualización especificada por el usuario. El sistema operativo S7-300 gestiona automáticamente la transmisión de datos; El sistema de diagnóstico inteligente de la CPU monitorea continuamente si el sistema funciona normalmente, registra errores y eventos especiales del sistema (como tiempo de espera, reemplazo de módulos, etc.); La protección de contraseña de varios niveles puede permitir a los usuarios proteger de manera alta y efectiva sus secretos técnicos, evitando la copia y modificación no autorizadas; El PLC S7-300 está equipado con un interruptor de selección de modo de operación, que se puede quitar como una llave. Cuando se quita la llave, el modo de operación no se puede cambiar, lo que puede evitar la eliminación ilegal o la reescritura de programas de usuario. Equipado con potentes funciones de comunicación, el PLC S7-300 puede proporcionar funciones de configuración de comunicación a través de la interfaz de usuario del software de programación Step 7, lo que hace que la configuración sea muy fácil y sencilla. S7-300 PLC tiene una variedad de diferentes interfaces de comunicación y conecta la interfaz de bus AS-I y el sistema de bus Industrial Ethernet a través de una variedad de procesadores de comunicación; El procesador de comunicación serie se utiliza para conectar sistemas de comunicación punto a punto; La interfaz multipunto (MPI) está integrada en la CPU y se utiliza para conectar simultáneamente programadores, PC, sistemas de interfaz hombre-máquina y otros sistemas de control de automatización SIMATIC S7/M7/C7.

3. SIMATIC S7-400 PLC S7-400 PLC es un controlador programable utilizado en el rango de rendimiento medio a alto. El PLC S7-400 adopta un diseño modular sin ventilador, que es confiable y duradero. Al mismo tiempo, puede elegir múltiples niveles de CPU (con funciones actualizadas gradualmente) y está equipado con plantillas para varias funciones universales, lo que permite a los usuarios combinarlas en diferentes sistemas especializados según sus necesidades. Cuando la escala del sistema de control se expande o actualiza, siempre que se agreguen algunas plantillas de manera adecuada, el sistema se puede actualizar y satisfacer completamente las necesidades.